随着5G通信、人工智能、新能源电动汽车及航空航天技术的迅猛发展,芯片级和模块级电子设备正朝着微型化、多功能化、高功率密度方向加速发展,这一趋势极大地增加了电子设备的热量积累,使元器件的热流密度持续攀升,散热难题成为制约电子技术向更改性能突破的核心瓶颈。

电子封装材料作为半导体芯片与集成电路连接外部电子系统的重要桥梁,其直接决定着芯片计算能力的发挥程度。从而影响整体电子器件的性能水平,因此成为电子产业发展中所面临的关键材料问题。

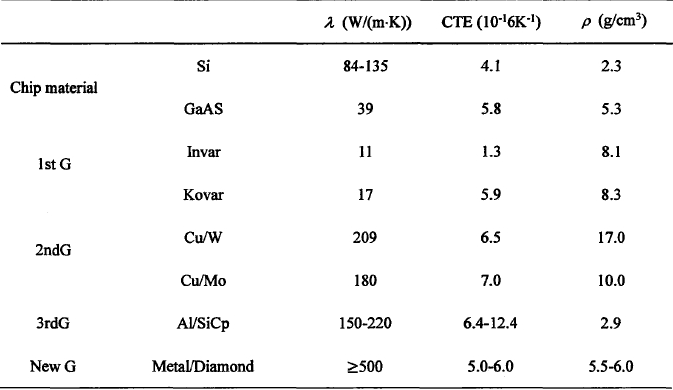

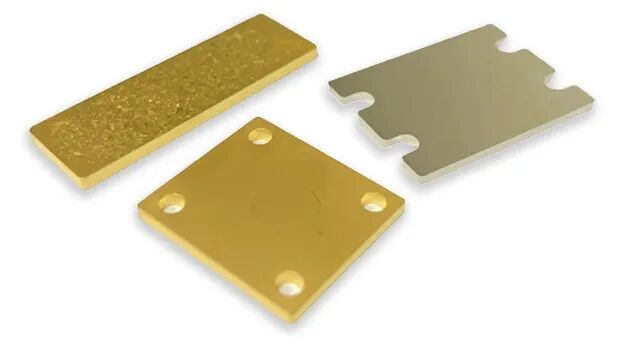

传统的Invar、Kovar合金热导率低,难以满足高功率设备的散热需求,钨铜、钼铜合金虽然具有较低的热膨胀系数,但同样存在热导率不足、密度高的短板,而金属基复合材料能够将金属良好的导热性与增强体的低膨胀系数结合起来,且材料性能具有可调控性,已成为当前热管理领域的主流应用材料。

金刚石,一种稳定的共价键立方晶系晶体,因其均匀且高度有序的结构,不仅赋予了它超高的硬度和稳定性,更使其具备了远超传统导热材料的极限热导率,高达2000W/mK,远超传统导热材料。尽管金刚石具有这些优异性能,但高成本和脆性等问题限制了其单一应用。因此,通过与金属等材料的复合,既保留了金刚石的优异性能,又降低了成本,提高了实用性,成为了当前的研究热点,目前,金属基金刚石复合材料主要有金刚石/铜、金刚石/铝和金刚石/镁复合材料等。

(1)金刚石/铜:铜基体本身具有优良的热传导性能,在电子器件的热沉材料领域有着巨大的应用市场,能够有效驱散热量,使设备维持低温运行状态,确保电子元件稳定工作。

(2)金刚石/铝:通过合适的制备工艺,金刚石颗粒与铝基体之间可以实现良好界面结合,从而提高复合材料的整体性能,同时铝的密度较低,有利于减轻整体结构的重量,适用于航空航天等领域的热管理场合中。

(3)金刚石/镁:与铝基体相比,镁基体复合材料的密度更低,同时强度也略胜一筹。但是金刚石与镁的热膨胀系数存在显著差异,这可能导致复合材料在温度变化时产生热应力,目前该复合材料研究仍处于起步阶段。

金刚石增强金属基复合材料的制备方法已形成传统工艺与新型技术并行发展的格局,传统方法包括高温高压烧结法、真空热压烧结法、放电等离子体烧结法、熔渗法等,新型技术则以增材制造为代表,不同方法各具优劣,适用于不同应用场景的需求。

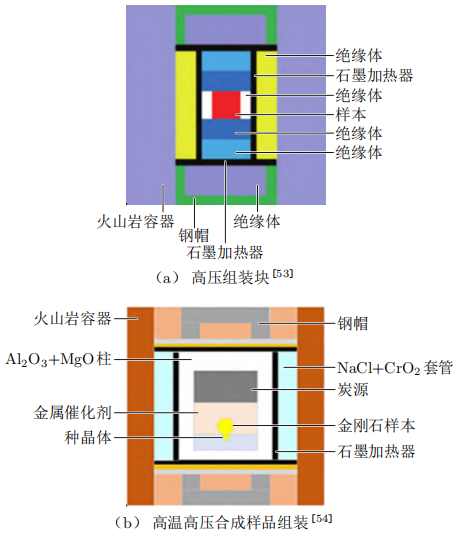

(1)高温高压烧结法

高温高压烧结法,通过高温高压下的烧结过程,使粉末状原料的颗粒之间发生相互扩散、熔解、再结晶等,最终形成致密的晶体结构。该方法易制备出高强度、高导热、耐高温、耐摩擦的金刚石增强金属基复合材料,但存在难度大、成本高、技术要求高等问题,可通过控制工艺参数来获得物理性能更好的复合材料。

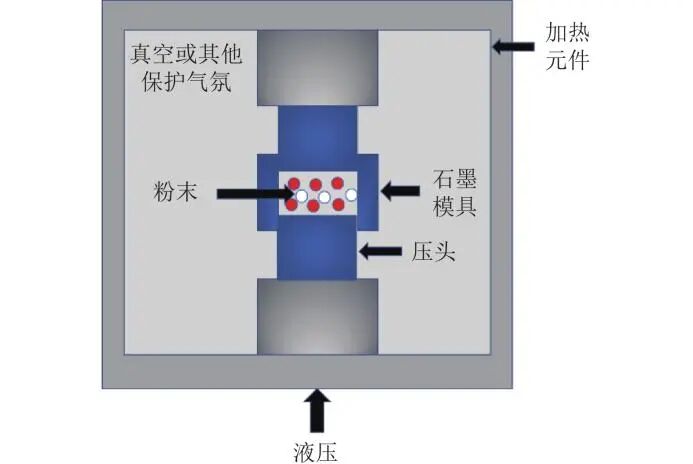

(2)真空热压烧结法

真空热压烧结法具有设备简单和烧结工艺易操作等优点,其基本原理是将粉末置于高温高压的真空环境中,在温度和压力作用下,使样品发生塑性变形而烧结成形。

真空热压烧结法可以实现对温度、压力、时间等参数的精确控制,便于获得导热率更高的复合材料,且制备的复合材料通常具有优异的均匀性、良好的界面结合性能、较高的材料密度等,但也存在制备设备昂贵、制备周期长、生产效率低等缺点。

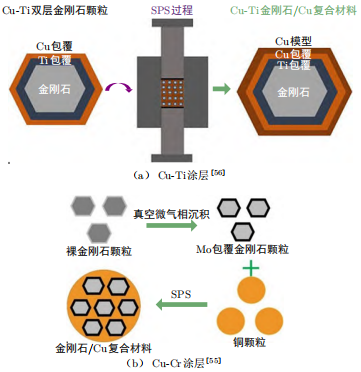

(3)放电等离子体烧结法

放电等离子体烧结法通过低压电流以较高温度对原料表面进行连续加热,利用等离子体特性实现烧结,其原理是通过电导热、电磁热、电离子热等来实现快速烧结,烧结效果好,原料利用率高,且能耗低、成本低。不过,采用放电等离子体烧结法时,较难实现对金刚石金属基复合材料结构的精确控制,通常颗粒尺寸较大,分布不均匀,在复杂形状、大尺寸部件的制备方面存在较大限制。

(4)熔渗法

熔渗法是通过高温使金属基体处于熔融状态,利用毛细作用或外加压力使基体与金刚石结合的工艺过程。熔渗法可以通过调整熔体的成分和参数来实现对复合材料成分、微观结构的精确控制,因而能得到界面结合强度较高的金刚石金属基复合材料,能够承受较大的拉剪应力,有利于提高复合材料的力学性能。

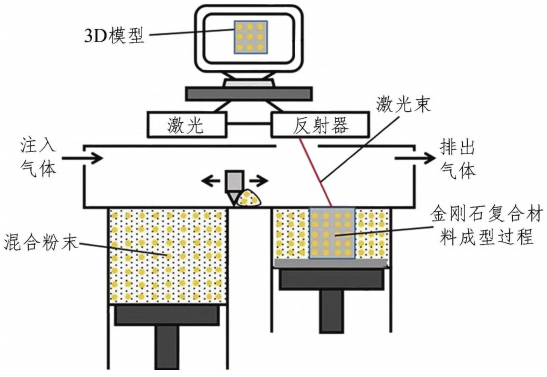

(5)增材制造

增材制造(AM),俗称3D打印技术,是一种以粉末、液体、丝材等为原料,基于零件的三维模型,逐点-逐线-逐层堆积的材料成形技术。目前报道的用于制备金刚石/金属复合材料的增材制造技术主要基于粉末原料,包括激光选区熔化、激光熔覆、冷喷涂等,为金刚石增强金属基复合材料的制造和应用提供了新的机遇。

金刚石与金属基体之间的界面相容性较差,热传导过程中声子在界面处散射严重,导致复合材料的热导率受限,界面改性设计是改善界面结合、降低界面热阻的有效途径。为了提高金刚石/金属复合材料的热物理性能,可以通过以下界面改性技术实现:

(1)增强界面结合强度

制备工艺优化:通过精细化调整复合材料制备过程中的温度、压力、保温时间等关键工艺参数,能够有效提高金刚石 / 金属复合材料的致密度,强化金刚石与金属基体的界面结合强度,进而提升复合材料的热导率和抗弯强度等核心性能。

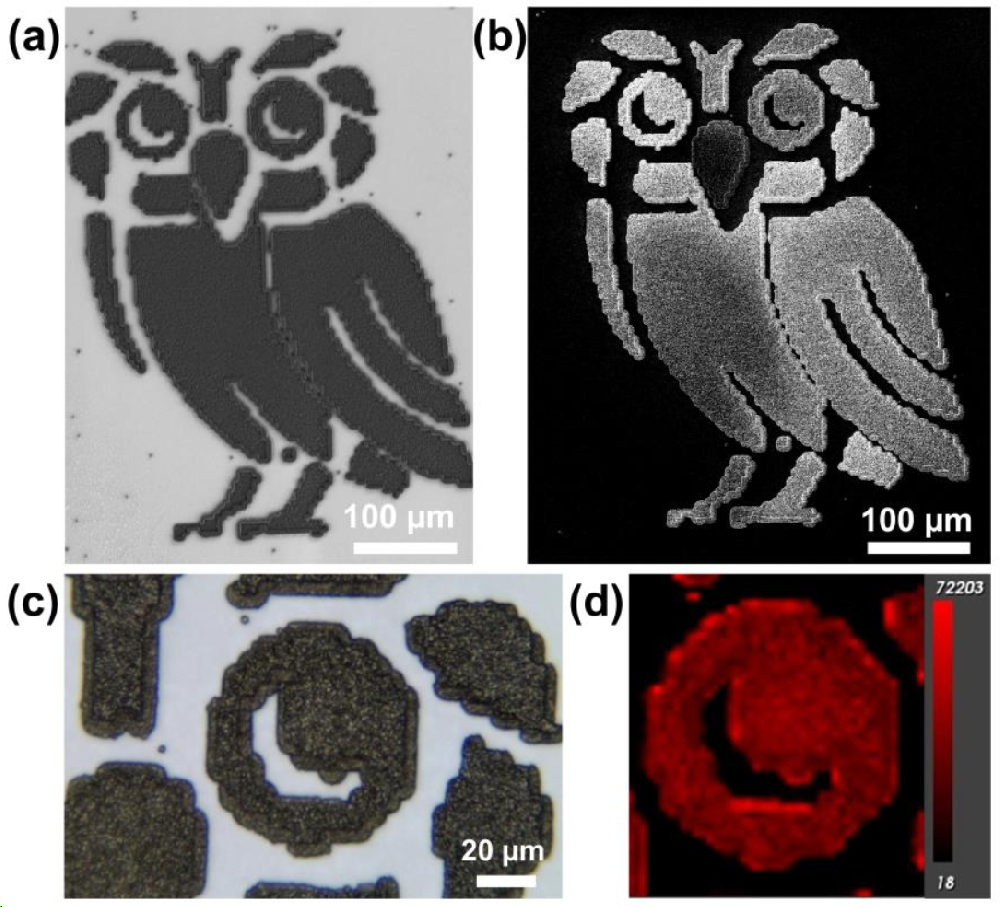

改变金刚石颗粒表面状态:通过物理或化学方法调整金刚石颗粒的表面粗糙度和表面化学状态,可显著影响金刚石与金属基体的润湿效果,进而优化复合材料的导热性能和界面吸附性能。

(2)引入界面过渡层

基体金属合金化:向基体中加入适量合金元素能够产生较强的内界面吸附,有效降低液态合金内界面张力。

金刚石颗粒表面金属化:利用化学镀、真空微蒸发镀、盐浴镀及磁控溅射等工艺在金刚石表面镀覆金属层的方式降低表面张力促进润湿。

引入功能性过渡层:在金刚石与金属基体之间引入一层或多层过渡层材料,如碳化物(如TiC、WC)、氮化物等。这些过渡层材料具有良好的热稳定性和化学稳定性,能够有效地减少声子在界面处的散射,提高热导率。

金刚石 / 金属复合材料通过创新性融合金刚石的极限导热性与金属的优良工艺适应性,已成为突破下一代电子器件热管理瓶颈的关键核心材料。随着制备工艺的不断革新与规模化生产技术的逐步成熟,金刚石散热材料的生产成本正持续降低,其应用领域也在从高端电子、航空航天向新能源汽车、消费电子等民用领域不断扩展。未来,金刚石 / 金属复合材料有望在高性能计算、5G 通信基站、新能源汽车功率模块、先进航空航天设备等多个核心领域实现广泛应用,为人工智能、新能源等战略性新兴产业的高质量发展提供强有力的材料支撑。

碳方程,主要从事第三、四代半导体材料专用设备的研发与制造,其核心业务为金刚石半导体材料所需的MPCVD长晶设备的研发与生产。公司致力于完善金刚石大尺寸材料的加工工艺及相关配套设备,旨在实现核心设备的自主化与产业化,以推动整个行业的快速发展。

截止目前,公司已成功研发出6KW/10KW/15KW/915MHZ等MPCVD长晶设备并大批量应用于金刚石行业,与此同时,公司在技术创新上持续深耕,不断迭代研发,致力于为行业提供更卓越、更具竞争力的高端设备。

突破金刚石散热难题:温度降低23℃,技术可规模化用于AI芯片

突破金刚石散热难题:温度降低23℃,技术可规模化用于AI芯片

航天级封装,单晶金刚石解锁空间探测全新应用可能

航天级封装,单晶金刚石解锁空间探测全新应用可能

TFC-50200A

TFC-50200A

TFC-10800D

TFC-10800D

案例1 培育钻石

案例1 培育钻石

案例2 金刚石刀具

案例2 金刚石刀具